油液污染直接影響系統的工作可靠性和元件的使用壽命。

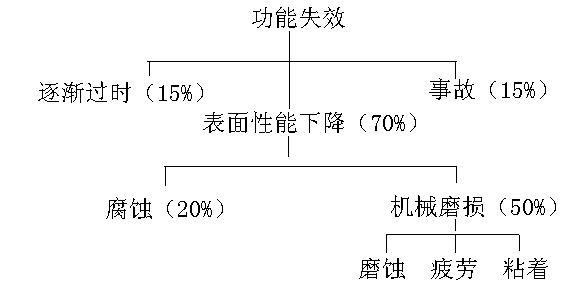

國內外資料表明,系統的故障有以下三點:15%的失效是由于系統陳舊引起的,15%是由于事故造成的,70%是由于油液污染引起的。進一步分析這個因素,發現20%是腐蝕造成的,50%是機械磨損造成的。 究其原因,功能失效主要由于油液中存在的各種固體顆粒、水份和空氣造成的。

1、液壓系統油液污染物的分類

系統中的污染物根據其存在的形式可分為:

固態污染物如:銅屑、鐵末、礦粉、塵埃

液態污染物如:水分

氣態污染物如:空氣、氯氣、一氧化碳

污染物的上述三種狀態在環境改變時可能相互轉化,這些污染物產生機械力作用時也產生化學反應。

1)固體顆粒

固體顆粒是引起機械磨損的第一因素,也是污染控制研究的主要對象。

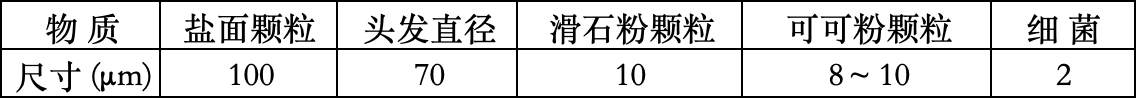

固體顆粒是以微米為計量單位的物質,肉眼可見的最小顆粒尺寸為40μm,一些不同類型的微小固體顆粒尺寸范圍下表:

從上面的例子可以發現,油液中肉眼看不見的固體顆粒污染是大量存在的。對于這些固體顆粒污染物的檢測,國際上通用NASA1638標準。

NAS 1638是美國航空航天局于1964年提出的一種清潔度規范,它現在仍在使用,并在世界范圍內各行業間得到廣泛認可。

2)油液的氧化

油液的氧化是潤滑油報廢的主要原因,廢潤滑油中被氧化的部分占油液總量的4%——5%,氧化生成的成分在真空離心機的凈化作用下可以被分離出來。但是在油液發生氧化的時候再進行凈化就已經有油品的損失了。通過在線實時凈化的方式隨時將氧化油液的污染物清除,最大限度的保證油品的正常使用。

油液中的水和空氣,以及熱能是油液氧化的必要條件,而油液中的金屬微粒對油液氧化起著重要的催化作用。試驗研究表明,當油液中同時存在金屬顆粒和水時,油液的氧化速度急劇增快,鐵和銅的催化作用使油液氧化速度分別增加10倍和30倍以上。

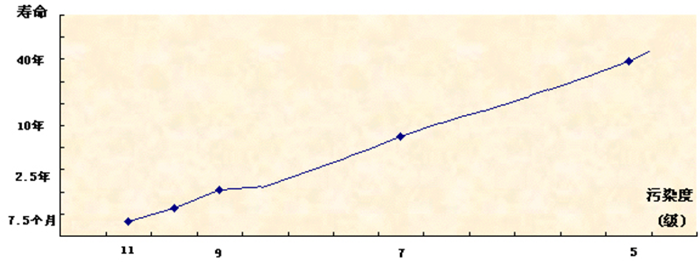

世界各研究機構在進行研究污染度對壽命的影響時,所給出的研究結果差異很大,這主要是因為工作環境、污染物成分及顆粒硬度等因素不同的結果。一般來說(以NAS1638標準),污染度降低一級,壽命延長一倍,反之亦然。假定使用污染度為7級(NAS1638)的油液,機器的壽命為10年,同樣是這樣一臺機器將油液的污染度降低幾級,壽命就有驚人的變化。

3)空氣

空氣可以有兩種形式存在于油液中:溶解或游離狀態。溶解于液體的空氣對系統的影響較小,但是一旦從液體中分離出來而成為氣泡,使系統性能下降,可靠性降低及元件使用壽命縮短。游離于液體中的空氣對系統的具體危害有以下幾方面:

※空氣能產生氣蝕,加劇元件材料表面的剝蝕與損壞;

※使設備操作響應變得遲鈍和不穩定,增加功率消耗;

※加速油液氧化,降低潤滑性能,增加油品酸值;

※降低油液的容積彈性模量和剛度;

※增加設備運轉的噪音;

※升高溫度,增加泄漏

4)水分

水也可有兩種形式存在于油液中:溶解或游離狀態。水在系統中是一種嚴重的污染物,人們對此常不夠重視。水對系統的最大危害是腐蝕,其他方面有產生氧化物、污垢及膠狀物。

水的腐蝕會降低元件表面性能,并使銹蝕顆粒進入系統;水與添加劑作用會產生有害物質,加速油液變質;

水與氧化物合成酸性生成物,導致流體性質改變;水混入油中能使油液乳化,降低其潤滑性能;在低溫條件下,水結成冰也可引起系統故障,其影響就象小砂粒或小金屬粒一樣,使流道及小孔堵塞,表面損壞,元件動作失靈。

水能促進微生物的生長;水與金屬顆粒共存會顯著縮短油品的氧化時間,增加在用油的酸值。

2、污染物的來源

上述各種污染物如何侵入到系統中,主要有三個方面:

一個是新系統的殘留污染物,就是由元件、管路組裝時殘留在系統中的

二是工作中機械磨損、油液氧化等過程中生成的;

三是在設備的使用維護中進入到系統中的。

3、污染物的產生機理

從污染物的來源看,排除維護和操作中不可避免的因素,最主要的污染物是在設備運行中由于機械磨損和化學磨蝕產生的。

機械磨損可分為:磨蝕磨損、粘著磨損、疲勞損壞。

化學磨蝕可分為:化學腐蝕和流體變質。

顆粒物產生:

機械磨損

磨蝕磨損之一:摩擦磨損

在機件摩擦過程中,與動力間隙尺寸相仿或略大的顆粒是最危險的,它們切削表面材料;使間隙尺寸發生變化,并產生更多的顆粒。如下圖

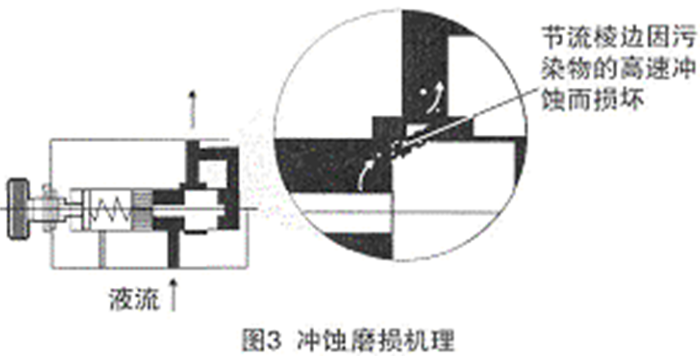

磨蝕磨損之二:沖蝕磨損

在介質流動時,尤其是在高速流動的條件下,顆粒高速沖擊零件邊緣和表面,因動量效應造成表面材料剝落,使零件形狀及零件間隙發生變化,同時產生更多的顆粒。如下圖

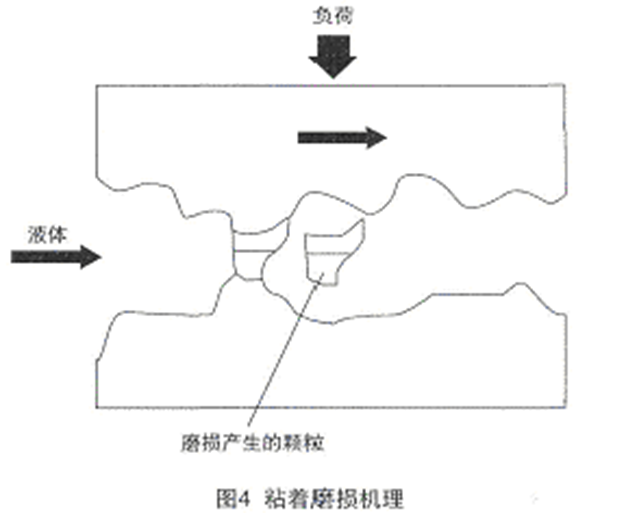

粘著磨損

大負荷、低速運轉或油液粘度低會減小油膜厚度,導致金屬間直接接觸,某些凸起表面會粘接在一起。當相鄰面移動時,這些粘接點會被剪切而產生金屬顆粒。如下圖